డయల్ మరియు సిలిండర్ క్యాంబాక్స్ను ఇన్స్టాల్ చేసేటప్పుడు ఏ సమస్యలకు శ్రద్ధ వహించాలి?

క్యాంబాక్స్ను ఇన్స్టాల్ చేసేటప్పుడు, ముందుగా ప్రతి క్యాంబాక్స్ మరియు సిలిండర్ (డయల్) మధ్య అంతరాన్ని జాగ్రత్తగా తనిఖీ చేయండి (ముఖ్యంగా సిలిండర్ను మార్చిన తర్వాత), మరియు కొన్ని క్యాంబాక్స్ మరియు సిలిండర్ లేదా డయల్ మధ్య వ్యత్యాసాన్ని నివారించడానికి క్యాంబాక్స్ను వరుసగా ఇన్స్టాల్ చేయండి. సిలిండర్ల (డయల్) మధ్య అంతరం చాలా తక్కువగా ఉన్నప్పుడు, సాధారణంగా ఉత్పత్తి సమయంలో యాంత్రిక వైఫల్యం సంభవిస్తుంది.

సిలిండర్ (డయల్) మరియు కామ్ మధ్య అంతరాన్ని ఎలా సర్దుబాటు చేయాలి?

1 డయల్ మరియు కామ్ మధ్య అంతరాన్ని సర్దుబాటు చేయండి

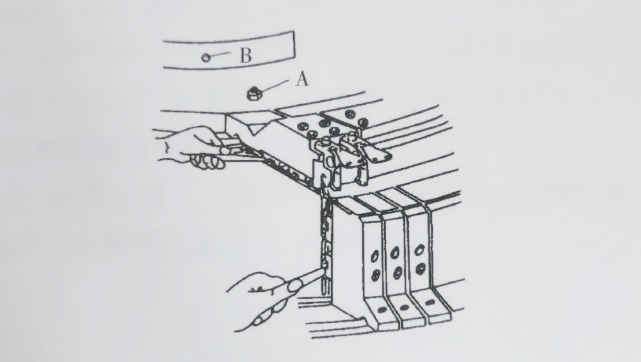

కింది చిత్రంలో చూపిన విధంగా, ముందుగా, మధ్య కోర్ ఎగువ చివర ఆరు స్థానాలుగా మరియు మధ్య కెర్నల్ ఎగువ చివర బయటి వృత్తాన్ని మూడు స్థానాలు Bగా సమానంగా విభజించబడిన నట్స్ మరియు స్క్రూలను విప్పు. తర్వాత, A స్థానంలో స్క్రూలను స్క్రూ చేయండి. అదే సమయంలో, డయల్ మరియు కామ్ మధ్య అంతరాన్ని ఫీలర్ గేజ్తో తనిఖీ చేయండి మరియు దానిని 0.10~0.20mm మధ్య చేయండి మరియు మూడు స్థానాల B యొక్క స్క్రూలు మరియు నట్లను బిగించి, ఆపై ఆరు స్థానాలను మళ్లీ తనిఖీ చేయండి. ఏదైనా మార్పు ఉంటే, ఈ ప్రక్రియను పునరావృతం చేయండి మరియు అంతరం అర్హత పొందిందని తెలుసుకోండి. వరకు.

2 సిలిండర్ మరియు కామ్ మధ్య అంతరాన్ని సర్దుబాటు చేయడం

కొలత పద్ధతి మరియు ఖచ్చితత్వ అవసరాలు "డయల్ మరియు కామ్ మధ్య అంతరాన్ని సర్దుబాటు చేయడం" లాగానే ఉంటాయి. వృత్తాకార క్యామ్బాక్స్ దిగువ వృత్తం యొక్క కామ్ పైల్ పొజిషనింగ్ స్టాప్ సర్కిల్ను సర్దుబాటు చేయడం ద్వారా గ్యాప్ సర్దుబాటు గ్రహించబడుతుంది, తద్వారా స్టీల్ వైర్ ట్రాక్ మధ్యలో ఉన్న రేడియల్ రనౌట్ 0.03mm కంటే తక్కువగా లేదా సమానంగా ఉంటుంది. ఫ్యాక్టరీ నుండి బయలుదేరే ముందు యంత్రాన్ని సర్దుబాటు చేసి, పొజిషనింగ్ పిన్లతో అమర్చారు. ఇతర కారణాల వల్ల అసెంబ్లీ ఖచ్చితత్వం మారితే, సూది సిలిండర్ మరియు కామ్ మధ్య క్లియరెన్స్ యొక్క ఖచ్చితత్వాన్ని నిర్ధారించడానికి స్టాప్ సర్కిల్ను తిరిగి క్రమాంకనం చేయవచ్చు.

కామ్ను ఎలా ఎంచుకోవాలి?

వృత్తాకార అల్లిక యంత్రం యొక్క ప్రధాన భాగాలలో కామ్ ఒకటి. అల్లిక సూదులు మరియు సింకర్ల కదలిక మరియు కదలికను నియంత్రించడం దీని ప్రధాన విధి. దీనిని సుమారుగా నిట్ కామ్ (లూప్ ఫార్మింగ్) మరియు టక్ కామ్, మిస్ కామ్ (ఫ్లోటింగ్ లైన్) మరియు సింకర్ కామ్గా విభజించవచ్చు.

క్యామ్ యొక్క మొత్తం నాణ్యత వృత్తాకార అల్లిక యంత్రం మరియు ఫాబ్రిక్ పై గొప్ప ప్రభావాన్ని చూపుతుంది. కాబట్టి, క్యామ్ కొనుగోలు చేసేటప్పుడు ఈ క్రింది అంశాలకు ప్రత్యేక శ్రద్ధ వహించండి:

ముందుగా, వివిధ ఫాబ్రిక్లు మరియు ఫాబ్రిక్ల అవసరాలకు అనుగుణంగా మనం సంబంధిత క్యామ్ కర్వ్ను ఎంచుకోవాలి. డిజైనర్లు వేర్వేరు ఫాబ్రిక్ స్టైల్లను అనుసరిస్తూ, వేర్వేరు ఫాబ్రిక్లపై దృష్టి సారించినప్పుడు, క్యామ్ వర్కింగ్ సర్ఫేస్ కర్వ్ భిన్నంగా ఉంటుంది.

రెండవది, అల్లిక సూది (లేదా సింకర్) మరియు క్యామ్ చాలా కాలం పాటు హై-స్పీడ్ స్లైడింగ్ ఘర్షణలో ఉన్నందున, వ్యక్తిగత ప్రాసెస్ పాయింట్లు కూడా అదే సమయంలో అధిక-ఫ్రీక్వెన్సీ ప్రభావాలను తట్టుకోవలసి ఉంటుంది, కాబట్టి క్యామ్ యొక్క పదార్థం మరియు వేడి చికిత్స ప్రక్రియ చాలా ముఖ్యమైనది. అందువల్ల, క్యామ్ యొక్క ముడి పదార్థం సాధారణంగా అంతర్జాతీయ Cr12MoV (తైవాన్ ప్రమాణం/జపనీస్ ప్రమాణం SKD11) నుండి ఎంపిక చేయబడుతుంది, ఇది మంచి గట్టిపడే సామర్థ్యం మరియు చిన్న క్వెన్చింగ్ వైకల్యాన్ని కలిగి ఉంటుంది మరియు క్వెన్చింగ్ తర్వాత కాఠిన్యం, బలం మరియు దృఢత్వం క్యామ్ అవసరాలకు మరింత అనుకూలంగా ఉంటాయి. క్యామ్ యొక్క క్వెన్చింగ్ కాఠిన్యం సాధారణంగా HRC63.5±1. క్యామ్ యొక్క కాఠిన్యం చాలా ఎక్కువగా లేదా చాలా తక్కువగా ఉంటే, అది ప్రతికూల ప్రభావాన్ని చూపుతుంది.

అంతేకాకుండా, కామ్ కర్వ్ వర్కింగ్ ఉపరితలం యొక్క కరుకుదనం చాలా ముఖ్యమైనది, ఇది కామ్ ఉపయోగించడానికి సులభమైనదా మరియు మన్నికైనదా అని నిజంగా నిర్ణయిస్తుంది. కామ్ కర్వ్ వర్కింగ్ ఉపరితలం యొక్క కరుకుదనం ప్రాసెసింగ్ పరికరాలు, కటింగ్ సాధనాలు, ప్రాసెసింగ్ టెక్నాలజీ, కటింగ్ మొదలైన సమగ్ర అంశాల ద్వారా నిర్ణయించబడుతుంది (వ్యక్తిగత తయారీదారులు చాలా తక్కువ త్రిభుజాకార ధరలను కలిగి ఉంటారు మరియు సాధారణంగా ఈ లింక్లో గొడవ చేస్తారు). కామ్ కర్వ్ వర్కింగ్ ఉపరితలం యొక్క కరుకుదనం సాధారణంగా Ra≤0.8μmగా నిర్ణయించబడుతుంది. పేలవమైన ఉపరితల కరుకుదనం సూది గ్రైండింగ్, ఇంజెక్షన్ మరియు క్యాంబాక్స్ తాపనానికి కారణమవుతుంది.

అదనంగా, కామ్ హోల్ పొజిషన్, కీస్లాట్, ఆకారం మరియు వక్రత యొక్క సాపేక్ష స్థానం మరియు ఖచ్చితత్వంపై శ్రద్ధ వహించండి. వీటిపై శ్రద్ధ చూపడంలో వైఫల్యం ప్రతికూల ప్రభావాలను కలిగి ఉంటుంది.

కామ్ కర్వ్ను ఎందుకు అధ్యయనం చేయాలి?

లూప్ ఏర్పాటు ప్రక్రియ యొక్క విశ్లేషణలో, మీరు బెండింగ్ కోణం కోసం అవసరాలను చూడవచ్చు: తక్కువ బెండింగ్ టెన్షన్ను నిర్ధారించడానికి, బెండింగ్ కోణాన్ని కొట్టడం అవసరం, అంటే, బెండింగ్లో పాల్గొనడానికి రెండు సింకర్లు మాత్రమే ఉండటం ఉత్తమం, ఈ సమయంలో బెండింగ్ కోణాన్ని బెండింగ్ ప్రాసెస్ కోణం అంటారు; కామ్పై సూది బట్ యొక్క ప్రభావ శక్తిని తగ్గించడానికి, బెండింగ్ కోణం చిన్నదిగా ఉండటం అవసరం. ఈ సమయంలో, బెండింగ్ కోణాన్ని బెండింగ్ మెకానికల్ కోణం అంటారు; కాబట్టి, ప్రక్రియ మరియు యంత్రాల యొక్క విభిన్న దృక్కోణాల నుండి, రెండు అవసరాలు విరుద్ధమైనవి. ఈ సమస్యను పరిష్కరించడానికి, వక్ర క్యామ్లు మరియు సాపేక్ష మోషన్ సింకర్లు కనిపించాయి, ఇవి సూది బట్ కాంటాక్ట్ యొక్క కోణాన్ని చిన్నవిగా చేయగలవు, కానీ కదలిక కోణం పెద్దదిగా ఉంటుంది.

పోస్ట్ సమయం: మార్చి-23-2021