(1)మొదట, అధిక అవుట్పుట్ కోసం గుడ్డిగా అన్వేషించడం అంటే యంత్రం ఒకే పనితీరు మరియు పేలవమైన అనుకూలతను కలిగి ఉంటుంది మరియు ఉత్పత్తి నాణ్యత క్షీణించడం మరియు లోపభూయిష్ట ప్రమాదాన్ని పెంచడం కూడా.మార్కెట్ మారిన తర్వాత, యంత్రం తక్కువ ధరలో మాత్రమే నిర్వహించబడుతుంది.

అవుట్పుట్, పనితీరు మరియు నాణ్యత రెండింటినీ కలిగి ఉండటం ఎందుకు తరచుగా అసాధ్యం?ఉత్పత్తిని పెంచడానికి రెండు మార్గాలు ఉన్నాయని మనందరికీ తెలుసు: వేగవంతమైన వేగం మరియు అధిక సంఖ్యలో ఫీడర్లు.సహజంగానే, ఫీడర్ల సంఖ్యను పెంచడం సాధించడం సులభం అనిపిస్తుంది.

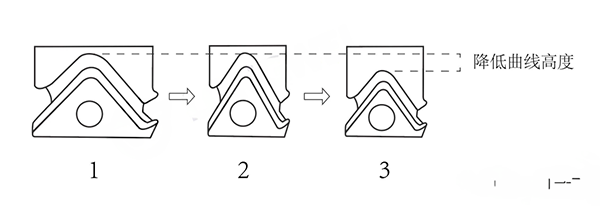

అయితే, ఫీడర్ల సంఖ్య పెరిగితే ఏమవుతుంది?కింది చిత్రంలో చూపిన విధంగా:

ఫీడర్ల సంఖ్య పెరిగిన తర్వాత,కామ్ యొక్క వెడల్పుఇరుకైనది మరియు వంపు నిటారుగా మారుతుంది.వక్రరేఖ చాలా నిటారుగా ఉంటే, సూదులు తీవ్రమైన దుస్తులు ధరించడానికి కారణమవుతాయి, కాబట్టి వక్రరేఖను మృదువుగా చేయడానికి వంపు యొక్క ఎత్తును తగ్గించాలి.

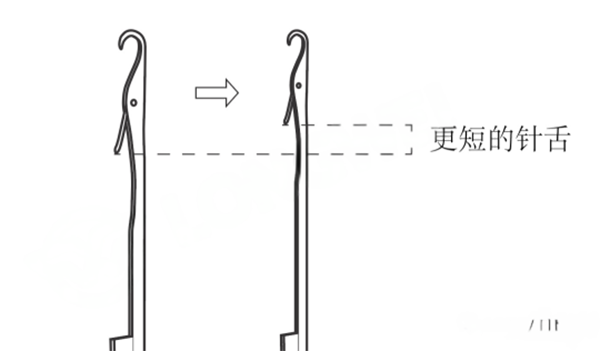

వంపు తగ్గిన తర్వాత,సూది యొక్క ఎత్తుతక్కువ అవుతుంది, మరియు పొడవాటి సూది గొళ్ళెం అల్లడం సూది కాయిల్ పూర్తిగా వెనక్కి తగ్గదు, కాబట్టి యంత్రం చిన్న సూది గొళ్ళెం యొక్క అల్లిక సూదిని మాత్రమే ఉపయోగించగలదు.

అయినప్పటికీ, తగ్గించగలిగే స్థలం పరిమితంగా ఉంటుంది.అందువలన, అధిక ఫీడర్ యంత్రం యొక్క మూల వక్రత ఎల్లప్పుడూ సాపేక్షంగా నిటారుగా ఉంటుంది.అంటే కుట్లు వేసే వేగం కూడా వేగంగా ఉంటుంది.

కాటన్ నూలును ఉత్పత్తి చేసేటప్పుడు మరియు లైక్రాను జోడించేటప్పుడు చిన్న సూది గొళ్ళెం ఉన్న సూదిని ఆపరేట్ చేయడం కష్టమవుతుంది.

ఇరుకైన మూల వక్రత మరియు గాజుగుడ్డ నాజిల్ యొక్క చిన్న స్థలం కారణంగా, యంత్రం సమయ స్థానాన్ని సర్దుబాటు చేయడం చాలా కష్టం.వివిధ కారకాలు అధిక సంఖ్యలో ఫీడర్లు మరియు పేలవమైన అనుకూలతతో యంత్రాన్ని ఒకే వినియోగానికి దారితీస్తాయి.

(2) అధిక ఫీడర్ సంఖ్యలు మరియు అధిక ఉత్పత్తి అధిక లాభాలను తీసుకురావు.

ఫీడర్ల సంఖ్య ఎక్కువ, యంత్రం యొక్క ప్రతిఘటన ఎక్కువ, అధిక విద్యుత్ వినియోగం.ప్రతి ఒక్కరూ శక్తి పరిరక్షణ చట్టాన్ని అర్థం చేసుకుంటారు.

ఫీడర్ల సంఖ్య ఎక్కువ, యంత్రం అదే సర్కిల్లో ఎక్కువ నడుస్తుంది, సూది గొళ్ళెం యొక్క ప్రారంభ మరియు మూసివేసే సమయాలు, వేగవంతమైన ఫ్రీక్వెన్సీ మరియు సూది జీవితకాలం తక్కువగా ఉంటుంది.మరియు ఇది అల్లడం సూదులు నాణ్యతను పరీక్షిస్తుంది.

సూది తెరవడం మరియు మూసివేయడం యొక్క ఫ్రీక్వెన్సీ ఎక్కువ, గుడ్డ ఉపరితలంపై అస్థిర కారకాల యొక్క సంభావ్యత ఎక్కువ, మరియు ఎక్కువ ప్రమాదం.

ఉదాహరణకు: 96-ఫీడర్ల యంత్రాలు సూది గొళ్ళెం ఓపెనింగ్ మరియు క్లోజింగ్ వృత్తాన్ని 96 సార్లు, నిమిషానికి 15 మలుపులు, 24 గంటలు తెరవడం మరియు మూసివేసే సమయాలు: 96*15*60*24=2073600 సార్లు.

158-ఫీడర్ల యంత్రం 158 సార్లు సూది గొళ్ళెం తెరవడం మరియు మూసివేయడం, నిమిషానికి 15 మలుపులు, 24 గంటల ప్రారంభ మరియు ముగింపు సమయాలు: 158*15*60*24=3412800 సార్లు ఒక వృత్తాన్ని నడుపుతుంది.

అందువల్ల, అల్లడం సూదులు యొక్క వినియోగ సమయం సంవత్సరానికి తగ్గించబడుతుంది.

(3) అదేవిధంగా, ప్రతిఘటన మరియు రాపిడిసిలిండర్కూడా ఎక్కువ, మరియు మొత్తం యంత్రం యొక్క మడత వేగం కూడా వేగంగా ఉంటుంది.

ఈ సందర్భంలో, ప్రాసెసింగ్ రుసుమును సమయం లేదా రొటేషన్ ద్వారా లెక్కించినట్లయితే, ఈ నష్టాలను భర్తీ చేయడానికి సంబంధిత బహుళ ప్రాసెసింగ్ రుసుము తప్పనిసరిగా ఉండాలి.వాస్తవానికి, ఇది చాలా అత్యవసరమైన ఆర్డర్ కాకపోతే, ప్రాసెసింగ్ రుసుము తరచుగా ఫీడర్ల సంఖ్యకు సమానమైన ధరను చేరుకోదు.

అనుసరించాల్సిన నిజమైన అధిక దిగుబడి అధిక యంత్ర ఖచ్చితత్వం మరియు ఖచ్చితత్వం మరియు మరింత సహేతుకమైన డిజైన్ నుండి వస్తుంది.నడుస్తున్నప్పుడు యంత్రాన్ని మరింత శక్తి-సమర్థవంతంగా చేయండి, పనితీరును మరింత స్థిరంగా మరియు విశ్వసనీయంగా చేయండి మరియు అల్లిక సూది యొక్క సుదీర్ఘ సేవా జీవితాన్ని పొందేందుకు దుస్తులు మరియు ఘర్షణను తగ్గించండి.మంచి ఫాబ్రిక్ నాణ్యత మరియు అనవసరమైన నష్టాలను తగ్గిస్తుంది.

పోస్ట్ సమయం: జనవరి-19-2024